相控阵超声检测和衍射时差检测技术

新闻来源:中国船检

浏览量:679

黑明 高翌飞 2018-01-16

无损检测是确保低调看直播官网_NBA极速体育直播_jrs西甲直播结构建造质量必不可少的技术手段,以验证结构焊接质量符合规范标准要求。随着无损检测技术的不断发展,在低调看直播官网_NBA极速体育直播_jrs西甲直播建造中,相控阵超声检测(PAUT)和衍射时差检测技术(TOFD)得到越来越多的应用,相比传统检测方法更具有多方面的优势,而逐步被推广应用。

相控阵超声检测

超声相控阵技术已有近20多年的发展历史。初期主要应用于医疗领域,随着电子技术和计算机技术的快速发展,逐渐应用于工业无损检测。由于数字电子和数字信号处理(DSP)技术的发展,使得精确延时越来越方便,因此近几年,超声相控阵技术发展的尤为迅速。

相控阵探头由多个晶片组成,每个压电晶片形成一个发射/接收阵元,然后在发射电路的激发下,通过脉冲延迟时间,改变各个阵元发射或者接收超声波到达物体内某点的相位关系,形成相位差,实现对声束方向和焦点的变化来控制超声波声场。

超声相控阵检测技术使用不同形状的多阵元换能器产生和接收超声波束,通过控制换能器阵列中各阵元发射(或接收)脉冲的不同延迟时间,改变声波到达(或来自)物体内某点时的相位关系,实现焦点和声束方向的变化,从而实现超声波的波束扫描、偏转和聚焦。然后采用机械扫描和电子扫描相结合的方法来实现图像成像。

PAUT检测中,采用图像的方法对检测结果进行判读,除了与射线检测(RT)类似的C扫描视图(俯视图),还包括B扫描(侧视图)、D扫描(截面图)和S扫描等。通过不同类型的视图,可获得缺陷的长度、宽度、深度和高度等信息,并且通过A/B/C/D/S等不同视图中,缺陷回波信号及图像特征,可对缺陷的类型进行识别,从而达到定性和定量的目的,这是PAUT明显优于常规A超的一个重要特点,而与RT图像相比,PAUT除了可提供缺陷的三维信息外(RT无法测量缺陷的深度和高度),丰富的缺陷类型特征信息也是RT图像无法提供的。

衍射时差检测

衍射时差检测技术是一种依靠从待检试件内部结构(主要是指缺陷)的“端角”和“端点”处得到的衍射能量来检测缺陷的方法,用于缺陷的检测、定量和定位。

衍射时差检测技术基于惠更斯原理,发射的超声波经过缺陷后在缺陷的尖端会形成新的点波源并向外衍射传播。TOFD技术使用一发一收的纵波进行检测,检测时会形成直通波及地面反射波等典型信号。使用数字化的方式进行信号存储,检测数据能够永久保存。基于数字化的存储方式,TOFD技术同样采用图像的方式对检测结果进行判读,典型的TOFD图像显示包括A扫描及灰度B扫描,通过图像中直通波及地面反射波的位置确定工件的上下表面,所以缺陷信号显示直观,便于缺陷的判断及分析。但受直通波信号及底波信号影响,TOFD技术存在上下表面盲区;此外,通常使用的TOFD非平行扫查方式无法分辨缺陷的水平位置。

PAUT和TOFD检测技术优势

随着新材料、复杂结构的广泛应用,传统检测方法,如射线照相检测技术无论在保证现场制造进度、制造质量检测方面,还是在环境保护方面都有着不可回避的问题等待解决,难以满足现场生产工期的实际需要。而相控阵超声检测在技术先进性、检测工作效率、检测结果的可靠性和检测现场环境保护等方面,具有常规检测方法无法企及的优势。与射线和常规超声检测技术相比,相控阵超声检测技术具有三大特点。

一是安全,相控阵超声检测技术是一种基于超声检测原理的技术,这项技术已被广泛的应用于医学诊断,包括胎儿发育过程的检测,是一种对人体和环境无害的检测方法。

因此,在应用PAUT的过程中,无需考虑射线检测时所需的安全防护等问题,也不会产生危害环境的废渣废液,是一种安全、环保的绿色检测技术。

二是准确,由于检测原理的差异,PAUT对微小(1mm以下)的气孔类缺陷不敏感,但在面型缺陷(如裂纹和未融合等危害性较大的缺陷)检出率方面高于射线照相检测,而射线照相检测不仅对面型缺陷的敏感度不高,同时在底片质量保证方面较不稳定。

根据大量的项目统计信息(6个海工平台小径管PAUT检测,焊缝数量约5000道),可以得到PAUT的缺陷检出率略高于射线1%~5%。

三是高效,PAUT的高效体现在2个方面:一是检测效率为RT/UT的3~5倍,二是在检测过程中无需隔离防护,可进行交叉作业,对检测时间、环境没有限定要求,不会降低周边的生产效率。

在海工平台小径管检测上的工效优势:

—RT:按10小时 ,一台RT设备每天可拍车间内管道预制口片子100~160张,或合拢管道固定口片子60~100张。

—PAUT:按10小时计算,一台PAUT设备每天可检测车间内管道预制口80道,或合拢管道固定口40道。

以管径159mm为例,PAUT每道口折算为6张射线片。若以上PAUT管口都采用射线照相检测,那么车间内管道预制口80道约需3天,合拢管道固定口40道约需3天。

通过上述对比,可知相控阵超声检测在效率方面约为射线照相检测的3~5倍。

TOFD检测技术在厚板检测时的优势尤为突出。众所周知,厚板检测时,通常使用的X射线检测技术无法穿透,必须使用穿透能力更强的伽马源或射线加速器,但带来的是检测效率的下降以及巨大的安全隐患问题。而TOFD技术使用衍射技术,探头为宽带窄脉冲探头,波束覆盖范围大,工艺设置时只需根据板厚范围的增大,增加探头组数即可覆盖增加的检测区域,并且由于TOFD检测波束较少,因此多个通道同时检测时检测速度并不受影响。与相控阵检测技术一样,TOFD检测技术同样能够永久的保存数据,因此在厚板检测时使用高效的TOFD技术替代射线技术已经成为趋势。

此外,对于缺陷深度和高度测量精度要求较高时,TOFD检测技术也是最佳的选择。因TOFD检测技术不受缺陷走向影响且不依据缺陷波幅测量的两大特点,当缺陷存在一定自身高度时,缺陷上下尖端会形成衍射信号被接收探头接收,在TOFD特有的灰度B扫描中,只需使用软件指针找到相位相反的上下尖端信号位置便能精确的对缺陷的深度及自身高度进行测量。

TOFD和PAUT作为一种安全、准确、高效、环保的无损检测技术,可以防范焊缝缺陷潜在风险,提高检测效率;该检测方法可采用检测机器人操作,并可实现数据实时采样、记录、储存和再现,是绿色造船、智能造船、数字造船的重要组成部分。

CCS的一站式无损检测服务

中国船级社为推进衍射时差(TOFD)和相控阵超声(PAUT)检测技术应用,编制了《船用厚板焊接接头衍射时差(TOFD)及相控阵超声(PAUT)联合检测技术指南》,制定了PAUT和TOFD厚板检验标准。

中国船级社在TOFD和PAUT技术上的研发能力覆盖整个无损检测新技术服务产业链,能够为客户提供安全、准确、高效的一站式无损检测新技术服务,包括现场检测、人员培训等客户所需服务。

中国船级社实业公司拥有各类相控阵超声检测主机9台套,专业软件10余套,探头40余个,手动/自动扫查装置20余套,包括Zetec Dynaray 256/256PR、Focus LT 64/12PR等最高端主机。

中国船级社实业公司拥有PAUT III级人员5人,PAUT及TOFD II级人员近30人,是国内PAUT技术人员最多的专业公司之一。同时,中国船级社实业公司是国内唯一一家有能力提供PAUT II级人员培训的专业机构。

相控阵超声检测

超声相控阵技术已有近20多年的发展历史。初期主要应用于医疗领域,随着电子技术和计算机技术的快速发展,逐渐应用于工业无损检测。由于数字电子和数字信号处理(DSP)技术的发展,使得精确延时越来越方便,因此近几年,超声相控阵技术发展的尤为迅速。

图1 相控阵超声检测

相控阵探头由多个晶片组成,每个压电晶片形成一个发射/接收阵元,然后在发射电路的激发下,通过脉冲延迟时间,改变各个阵元发射或者接收超声波到达物体内某点的相位关系,形成相位差,实现对声束方向和焦点的变化来控制超声波声场。

超声相控阵检测技术使用不同形状的多阵元换能器产生和接收超声波束,通过控制换能器阵列中各阵元发射(或接收)脉冲的不同延迟时间,改变声波到达(或来自)物体内某点时的相位关系,实现焦点和声束方向的变化,从而实现超声波的波束扫描、偏转和聚焦。然后采用机械扫描和电子扫描相结合的方法来实现图像成像。

PAUT检测中,采用图像的方法对检测结果进行判读,除了与射线检测(RT)类似的C扫描视图(俯视图),还包括B扫描(侧视图)、D扫描(截面图)和S扫描等。通过不同类型的视图,可获得缺陷的长度、宽度、深度和高度等信息,并且通过A/B/C/D/S等不同视图中,缺陷回波信号及图像特征,可对缺陷的类型进行识别,从而达到定性和定量的目的,这是PAUT明显优于常规A超的一个重要特点,而与RT图像相比,PAUT除了可提供缺陷的三维信息外(RT无法测量缺陷的深度和高度),丰富的缺陷类型特征信息也是RT图像无法提供的。

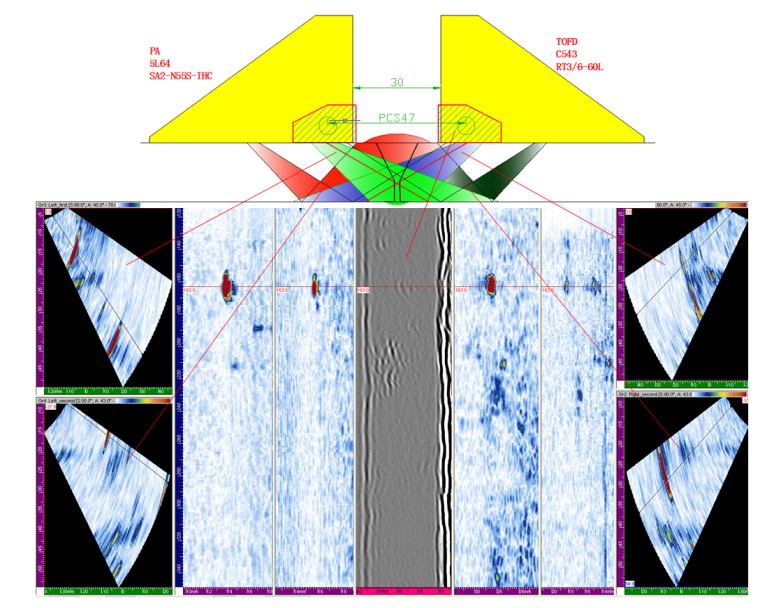

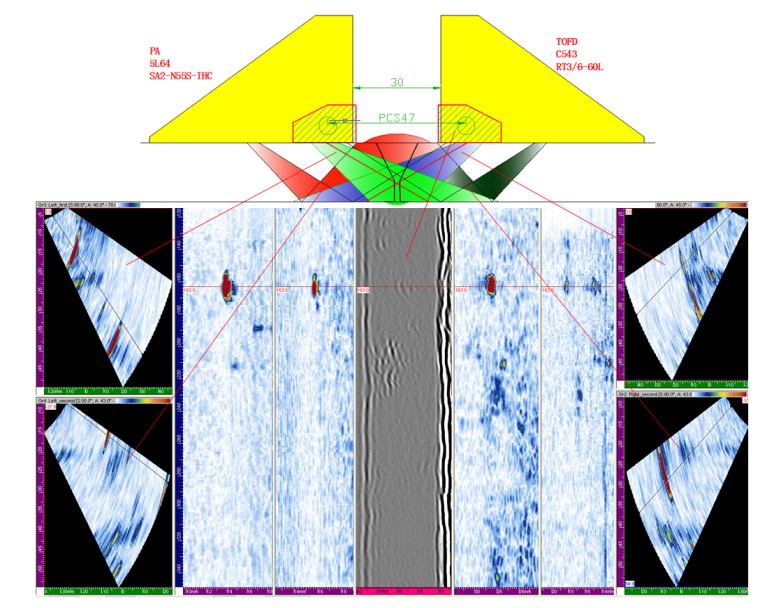

衍射时差检测

衍射时差检测技术是一种依靠从待检试件内部结构(主要是指缺陷)的“端角”和“端点”处得到的衍射能量来检测缺陷的方法,用于缺陷的检测、定量和定位。

图2 TOFD检测图像

衍射时差检测技术基于惠更斯原理,发射的超声波经过缺陷后在缺陷的尖端会形成新的点波源并向外衍射传播。TOFD技术使用一发一收的纵波进行检测,检测时会形成直通波及地面反射波等典型信号。使用数字化的方式进行信号存储,检测数据能够永久保存。基于数字化的存储方式,TOFD技术同样采用图像的方式对检测结果进行判读,典型的TOFD图像显示包括A扫描及灰度B扫描,通过图像中直通波及地面反射波的位置确定工件的上下表面,所以缺陷信号显示直观,便于缺陷的判断及分析。但受直通波信号及底波信号影响,TOFD技术存在上下表面盲区;此外,通常使用的TOFD非平行扫查方式无法分辨缺陷的水平位置。

PAUT和TOFD检测技术优势

随着新材料、复杂结构的广泛应用,传统检测方法,如射线照相检测技术无论在保证现场制造进度、制造质量检测方面,还是在环境保护方面都有着不可回避的问题等待解决,难以满足现场生产工期的实际需要。而相控阵超声检测在技术先进性、检测工作效率、检测结果的可靠性和检测现场环境保护等方面,具有常规检测方法无法企及的优势。与射线和常规超声检测技术相比,相控阵超声检测技术具有三大特点。

一是安全,相控阵超声检测技术是一种基于超声检测原理的技术,这项技术已被广泛的应用于医学诊断,包括胎儿发育过程的检测,是一种对人体和环境无害的检测方法。

因此,在应用PAUT的过程中,无需考虑射线检测时所需的安全防护等问题,也不会产生危害环境的废渣废液,是一种安全、环保的绿色检测技术。

二是准确,由于检测原理的差异,PAUT对微小(1mm以下)的气孔类缺陷不敏感,但在面型缺陷(如裂纹和未融合等危害性较大的缺陷)检出率方面高于射线照相检测,而射线照相检测不仅对面型缺陷的敏感度不高,同时在底片质量保证方面较不稳定。

根据大量的项目统计信息(6个海工平台小径管PAUT检测,焊缝数量约5000道),可以得到PAUT的缺陷检出率略高于射线1%~5%。

三是高效,PAUT的高效体现在2个方面:一是检测效率为RT/UT的3~5倍,二是在检测过程中无需隔离防护,可进行交叉作业,对检测时间、环境没有限定要求,不会降低周边的生产效率。

在海工平台小径管检测上的工效优势:

—RT:按10小时 ,一台RT设备每天可拍车间内管道预制口片子100~160张,或合拢管道固定口片子60~100张。

—PAUT:按10小时计算,一台PAUT设备每天可检测车间内管道预制口80道,或合拢管道固定口40道。

以管径159mm为例,PAUT每道口折算为6张射线片。若以上PAUT管口都采用射线照相检测,那么车间内管道预制口80道约需3天,合拢管道固定口40道约需3天。

通过上述对比,可知相控阵超声检测在效率方面约为射线照相检测的3~5倍。

TOFD检测技术在厚板检测时的优势尤为突出。众所周知,厚板检测时,通常使用的X射线检测技术无法穿透,必须使用穿透能力更强的伽马源或射线加速器,但带来的是检测效率的下降以及巨大的安全隐患问题。而TOFD技术使用衍射技术,探头为宽带窄脉冲探头,波束覆盖范围大,工艺设置时只需根据板厚范围的增大,增加探头组数即可覆盖增加的检测区域,并且由于TOFD检测波束较少,因此多个通道同时检测时检测速度并不受影响。与相控阵检测技术一样,TOFD检测技术同样能够永久的保存数据,因此在厚板检测时使用高效的TOFD技术替代射线技术已经成为趋势。

此外,对于缺陷深度和高度测量精度要求较高时,TOFD检测技术也是最佳的选择。因TOFD检测技术不受缺陷走向影响且不依据缺陷波幅测量的两大特点,当缺陷存在一定自身高度时,缺陷上下尖端会形成衍射信号被接收探头接收,在TOFD特有的灰度B扫描中,只需使用软件指针找到相位相反的上下尖端信号位置便能精确的对缺陷的深度及自身高度进行测量。

TOFD和PAUT作为一种安全、准确、高效、环保的无损检测技术,可以防范焊缝缺陷潜在风险,提高检测效率;该检测方法可采用检测机器人操作,并可实现数据实时采样、记录、储存和再现,是绿色造船、智能造船、数字造船的重要组成部分。

CCS的一站式无损检测服务

中国船级社为推进衍射时差(TOFD)和相控阵超声(PAUT)检测技术应用,编制了《船用厚板焊接接头衍射时差(TOFD)及相控阵超声(PAUT)联合检测技术指南》,制定了PAUT和TOFD厚板检验标准。

中国船级社在TOFD和PAUT技术上的研发能力覆盖整个无损检测新技术服务产业链,能够为客户提供安全、准确、高效的一站式无损检测新技术服务,包括现场检测、人员培训等客户所需服务。

中国船级社实业公司拥有各类相控阵超声检测主机9台套,专业软件10余套,探头40余个,手动/自动扫查装置20余套,包括Zetec Dynaray 256/256PR、Focus LT 64/12PR等最高端主机。

图4 自主研发的各类手动/自动扫查装置

中国船级社实业公司拥有PAUT III级人员5人,PAUT及TOFD II级人员近30人,是国内PAUT技术人员最多的专业公司之一。同时,中国船级社实业公司是国内唯一一家有能力提供PAUT II级人员培训的专业机构。

微信公众号

微信公众号

官方微博

官方微博