超大型矿砂船甲板仰焊技术要领

新闻来源:中国船检

浏览量:441

姚健伟 2019-06-17

超大型矿砂船使用厚板的比例很高,尤其主甲板的厚度可以达到49mm,此种板厚在民船领域除大型集装箱船外的使用还是比较少见的。在笔者所在的船厂,在首制船合拢建造检验阶段初期,厂里过程控制阶段发现甲板反面仰焊质量较差需要正面大量碳爆的突出问题,造成工程进度以及人工成本受到影响,船厂很是着急,连续开了几次专题碰头会但效果还是不明显,最后找到CCS项目组一起协商解决方案,并希望我们通过总项目组平台从其他船厂取经。

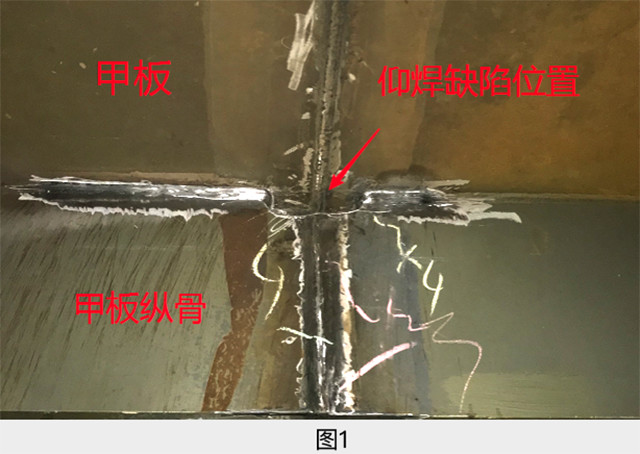

首先,我们先对船厂目前的质量问题进行了剖析,目前船厂的甲板超厚板合拢选用的坡口为X型坡口,从现场来看X型坡口在甲板合拢焊接过程中,焊接缺陷主要以夹渣和气孔为主,而且集中在甲板纵骨贯穿孔处的仰焊位置。

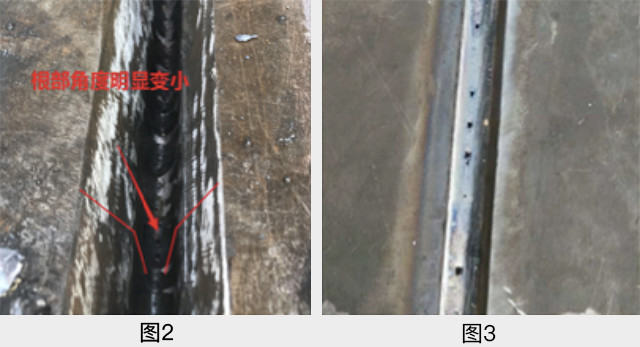

由于上述仰焊存在缺陷,船厂需要在正面增加碳爆量,这浪费了大量的人工、碳棒、能源等;而且碳爆后对于X型坡口,正面碳刨清根后其坡口深度会变深(图2),俗称网兜状坡口,这种坡口的根部的坡口角度会明显小于设计的坡口角度,如果施工现场不继续对坡口进行碳爆从而扩大坡口方便焊接,后续还会导致焊接缺陷的产生(图3)。

从上述分析来看,罪魁祸首的根就是仰焊的问题,仰焊缺陷的直接原因肯定是仰焊难度大、舱内环境差、频繁引熄弧等。但从深层次看,仰焊的焊接质量与生产的管控有非常大的关系。经过调研,在X型坡口的施工过程中,船厂从专业化角度出发,其背面采用的仰焊焊接是由A公司专业仰焊施工队来完成,正面的填充、盖面是由B公司专业双丝施工队来完成,而对外的整体报验是由C合拢结构施工队负责,一条合拢焊缝存在施工交叉,权责界定不清晰,造成问题凸显。

目前国内船厂采取分包施工的模式较为普遍,主要看不同船厂采取的管理模式如何,本着了解其他船厂如何管控施工质量的目的,我们调研了其他厂区的40万吨VLOC甲板合拢焊接情况,发现对于主甲板的合拢焊接,不同的船厂采用的坡口形式不同,主要分为X型坡口(图4)和V型坡口(图5),采取不同坡口船厂出现的问题也不尽相同,通过归纳分析,我们列出两种坡口优劣势。

从实际讲,船厂无论选择V型坡口还是X型坡口,都有各自的出发点,要么能够降低操作难度,减少人工;要么能够控制焊接变形,节约焊材。实际上,选V型坡口的船厂主要是从提高生产效率的角度出发,通过背面增加马板等刚性固定的方式控制焊接变形;选择X型船厂主要是从减小焊缝内应力和焊接变形的角度出发,保证甲板平整度。而且上述坡口的选择在满足质量的前提下,还要考虑船东的关注点。无论船厂采用何种坡口,都应该识别出此种坡口的关键要素,从而为现场质量控制做好准备。

通过以上对船厂问题分析以及横向取经对比,我们心里大体有数,船厂选用的X型坡口从选用上原则没有问题,目前主要问题是施工队管理方面需要加强。针对此,船厂结合我们的意见制定了更精确的管理方案:在由A公司为仰焊专业施工队,B公司为双丝盖面专业施工队,C公司为合拢报验整体施工方的管理模式下,规定如下:A公司正面打底焊接,加热,做好记录(考虑间隙不一致需要打底);A公司反面仰焊施工,甲板上加热,做好记录;C公司切除马板(前提是,甲板反面纵骨焊接要完成,纵骨焊接为B公司);B公司甲板正面气爆,如有缺陷,去除缺陷,深度直至缺陷完全去除,并拓宽焊道至40mm;A公司负责co2填充,填充深度至甲板35mm,加热,做好记录;B公司进行双丝埋弧焊接,盖面,加温做好记录;探伤后,如有缺陷,缺陷0~35深度由C公司负责返修甲板上施工,35~49mm深度缺陷由A公司负责返修,甲板下返修。

通过以上更精确明细的施工管理方案,船厂的甲板焊接缺陷问题得到了很大改观。在这个过程中,我们作为一名中国船级社的验船师充分利用自己的专业知识,并依托40万总项目组做到了横向对比补充,对船厂起到了技术支持作用,得到了船厂的高度认可。

微信公众号

微信公众号

官方微博

官方微博