海上钻修井机井架和底座的检测与评定

新闻来源:中国船检

浏览量:647

郑君达 张文婧 2018-01-16

海洋石油行业在用钻修井机井架和底座的检测与评定长期处于执行标准空缺状态,以往只是勉强借鉴美国石油学会规范API SPEC 4F中的相关条款,但API SPEC 4F的适用范围又是针对新设计的钢制井架和底座,并不适用海上在用的钻修井机井架和底座。直至2012年国家能源局发布并实施《SY 6326-2012石油钻机和修井机井架底座承载能力检测评定方法及分级规范》,才使得海上在用的钻修井机井架和底座的检测评定及分级有了一个基本适用的行业标准。

由于井架结构本身是复杂的空间刚架或桁架结构,在用井架的缺陷特征又复杂多样,海上钻修井机的作业工况更是错综复杂,行业内对在用井架的检测及评定并没有形成一套公认的成熟理论体系,检测及评定的技术应用与实施手段也是各有千秋,因此SY 6326-2012中仅将井架的“分级准则”、“检测评定周期”、“报废准则”列为强制性条款,其余内容均为推荐性条款。

为了满足市场需求,中国船级社实业公司(CCSI)购进了国际上最先进的结构应力检测设备,利用在海洋工程行业内检验检测与评估的强大技术优势,及时研发出《海上平台钻修井机井架检测评估指南》,并将其中的技术体系及实施手段成功地应用到10余台海上钻修井机的井架检测与评定项目中,实现了“技术手段新应用”。

CCSI海洋石油钻修井机井架的检测与评定方法有如下特点:

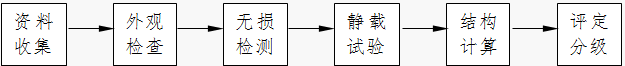

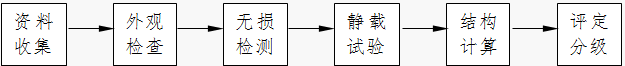

ó工作流程可靠。海上油田钻修井机井架的检测与评定的工作流程:

在对井架进行加载之前,首先实施的是外观检查和无损检测,既为建模收集了准确的基本数据,又保证了静载试验本身的安全性;在如何处理构件的损伤和缺陷问题上,用实际测量的构件几何尺寸和缺陷数据对计算机模型进行修正;用静载试验的实测数据验证计算机模型的符合性,为模型修正提供目标,同时又通过修正后的计算机整体式模型,推算出极限条件下井架结构所有构件的受力情况,将现场实测与计算机模拟推算完美结合,为井架评定提供真实可靠的基本依据。

ó技术路线科学。井架的静载试验采用美国桥梁诊断公司(BDI)最新生产的一套STS-WIFI结构测试系统,该系统原来设计开发主要用于桥梁及结构载荷试验及评定工作,在行业内具有较大的技术领先优势。STS-WIFI的一大优势是无线测试,省去了纷杂的电缆连接和寻找现场电源的问题,所用的时间比传统的应变数据记录方法所用的时间减少一半以上,是一套特别适合现场工作的实用系统。CCSI将该硬件系统引入到海上钻修井机井架和底座检测这一新领域中,并采用Ansys这一大型有限元分析软件作为建模与计算平台,完美地在电脑上还原了井架和底座的结构本质特征,为在各种极限工况下井架和底座的承载能力计算和评估提供了准确和便利的技术手段。

ó实施手段创新。按照SY 6326-2012规范要求,井架的承载能力测试所用载荷应不小于设计最大钩载的25%,海洋石油钻修井机的设计最大钩载通常在250~650吨,所需测试载荷高达65~165吨,测试载荷的来源是井架承载能力检测所面临的一大难题。如果将钻柱悬重作为测试载荷,则必须在钻井作业期间实施承载能力试验,还必须进行特殊的井身设计,以获得稳定不变的提升钩载,这必然会对追求高时效的钻井作业带来巨大的负面影响;如果采用试重水袋或试重块作为测试载荷,重物的运输和施工过程将会花费庞大的经济成本和时间成本。为此,CCSI设计并定制了一件最大承载能力为175吨的试验工装,用钻修井机的提升系统将试验工装卡在钻台主结构梁的底部,通过提升系统的可控提升来实现对井架的加载。这种创新的加载方式简便可控,极大地降低了测试成本,时效最高,同时又可重复使用,并适用于不同承载能力的各种井架,实现了多方共赢。

本文作者联系方式

郑君达 电话:0755-26663159 邮箱:zhengjd_ccsisz@163.com

张文婧 电话:0755-26663159 分机826

邮箱:zhangwenjing@ccsisz.com.cn

由于井架结构本身是复杂的空间刚架或桁架结构,在用井架的缺陷特征又复杂多样,海上钻修井机的作业工况更是错综复杂,行业内对在用井架的检测及评定并没有形成一套公认的成熟理论体系,检测及评定的技术应用与实施手段也是各有千秋,因此SY 6326-2012中仅将井架的“分级准则”、“检测评定周期”、“报废准则”列为强制性条款,其余内容均为推荐性条款。

为了满足市场需求,中国船级社实业公司(CCSI)购进了国际上最先进的结构应力检测设备,利用在海洋工程行业内检验检测与评估的强大技术优势,及时研发出《海上平台钻修井机井架检测评估指南》,并将其中的技术体系及实施手段成功地应用到10余台海上钻修井机的井架检测与评定项目中,实现了“技术手段新应用”。

CCSI海洋石油钻修井机井架的检测与评定方法有如下特点:

ó工作流程可靠。海上油田钻修井机井架的检测与评定的工作流程:

在对井架进行加载之前,首先实施的是外观检查和无损检测,既为建模收集了准确的基本数据,又保证了静载试验本身的安全性;在如何处理构件的损伤和缺陷问题上,用实际测量的构件几何尺寸和缺陷数据对计算机模型进行修正;用静载试验的实测数据验证计算机模型的符合性,为模型修正提供目标,同时又通过修正后的计算机整体式模型,推算出极限条件下井架结构所有构件的受力情况,将现场实测与计算机模拟推算完美结合,为井架评定提供真实可靠的基本依据。

ó技术路线科学。井架的静载试验采用美国桥梁诊断公司(BDI)最新生产的一套STS-WIFI结构测试系统,该系统原来设计开发主要用于桥梁及结构载荷试验及评定工作,在行业内具有较大的技术领先优势。STS-WIFI的一大优势是无线测试,省去了纷杂的电缆连接和寻找现场电源的问题,所用的时间比传统的应变数据记录方法所用的时间减少一半以上,是一套特别适合现场工作的实用系统。CCSI将该硬件系统引入到海上钻修井机井架和底座检测这一新领域中,并采用Ansys这一大型有限元分析软件作为建模与计算平台,完美地在电脑上还原了井架和底座的结构本质特征,为在各种极限工况下井架和底座的承载能力计算和评估提供了准确和便利的技术手段。

ó实施手段创新。按照SY 6326-2012规范要求,井架的承载能力测试所用载荷应不小于设计最大钩载的25%,海洋石油钻修井机的设计最大钩载通常在250~650吨,所需测试载荷高达65~165吨,测试载荷的来源是井架承载能力检测所面临的一大难题。如果将钻柱悬重作为测试载荷,则必须在钻井作业期间实施承载能力试验,还必须进行特殊的井身设计,以获得稳定不变的提升钩载,这必然会对追求高时效的钻井作业带来巨大的负面影响;如果采用试重水袋或试重块作为测试载荷,重物的运输和施工过程将会花费庞大的经济成本和时间成本。为此,CCSI设计并定制了一件最大承载能力为175吨的试验工装,用钻修井机的提升系统将试验工装卡在钻台主结构梁的底部,通过提升系统的可控提升来实现对井架的加载。这种创新的加载方式简便可控,极大地降低了测试成本,时效最高,同时又可重复使用,并适用于不同承载能力的各种井架,实现了多方共赢。

试验工装示意图

本文作者联系方式

郑君达 电话:0755-26663159 邮箱:zhengjd_ccsisz@163.com

张文婧 电话:0755-26663159 分机826

邮箱:zhangwenjing@ccsisz.com.cn

微信公众号

微信公众号

官方微博

官方微博